項目背景:

根據最新環保法規要求,部分行業的脫模廢水、清洗廢水、乳化廢水等均需要達到“零排放”標準。該公司本著對社會和環境的高度負責,自覺遵守“三同時”原則,遵守國家和地方的環境保護法律法規,在廠區建設的同時著手環境污染治理項目的建設。受該司委托,我司設計了一套如下所示零排放廢水處理方案;安峰公司最終獲得客戶認可并負責從工藝設計到安裝實施該項目。

一、前期實驗:

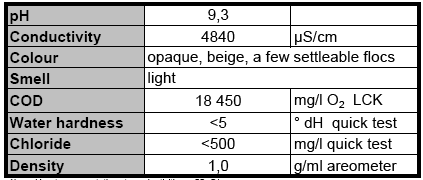

1.1脫膜廢水原水質參考

|  |

| 圖1.1原水照片 | 圖1.2原水水質 |

由上述圖片及水質數據可以看出,該生產廢水含有大量油類,COD、氯離子等數值較高,且含有大量氮類化合物,屬于國家危廢定義的HW09危廢種類。

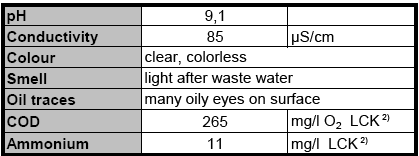

1.2、實驗結果

|  |

| 圖1.3出水照片 | 圖1.4出水水質 |

由上述圖片及水質結果可以看出,試驗完成后的水質呈現基本清澈狀態,且COD,電導率等數值完全達到水回用的標準,可在產線中循環使用,達到“零排放”的目的。

二、工藝方案:

零排放:廢水零排放是指一般工業廢水在生產過程中重復使用后,將廢水及污染物高濃縮成最終廢水通過專有的廢水工藝處理回收再利用,或者使用專有設備過濾出不溶于水的物質后循環使用,最終達到無任何廢液排出工廠。隨著環保要求的提高,廢水處理零排放是未來的大勢所趨,廢水零排放可以幫助企業節約大量的生產成本,是企業可持續發展的先要條件。

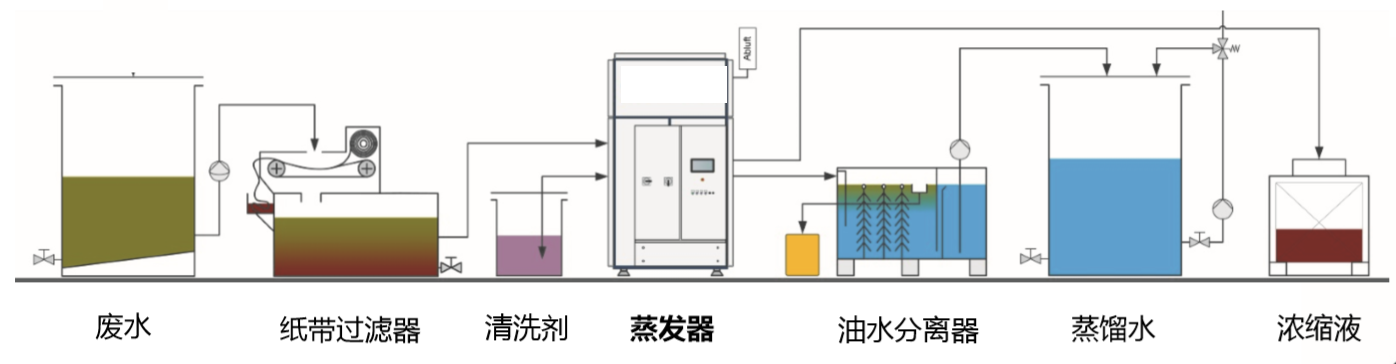

2.1廢水“零排放”處理流程圖:

安峰環保的工藝設計思路:

廢水“零排放”使用低溫蒸發設備,前端增加預處理系統,過濾系統中含有的金屬碎屑,大顆粒懸浮物,降低廢水中的油脂含量,預處理后廢液進入蒸發設備,清液回收至生產工藝系統,濃液委外處理。

圖2.1工藝流程

由以上處理工藝可以看出:在廢水的整體處理過程中,未添加任何化學藥劑(清洗劑在蒸發過程中無需添加),經蒸發器處理后的清水基本為蒸餾水(含有的微量溶解性物質完全是脫模劑成分),可有效的回用至生產工藝中使用,達到“零排放”的效果。

2.2工藝說明:

處理裝置可分為以下四個單元:

預處理單元(膜處理濃縮),“零排放”處理單元(蒸發設備)、出水收集及回用單元、設備維護單元,從而保證設備穩定運行,處理水達標回用。

a、預處理單元:原水經由隔油、除渣、調節pH處理,減少進系統的大顆粒并降低設備結垢可能性。

b、“零排放”處理單元:預處理單元的廢水進入蒸發設備,達到零排放,回用的目的,廢水出水率90%以上。

c、出水收集及回用單元:出水清水部分回用至工藝用水環節,濃縮液最終委外處理,降低委外成本,達到零排放的目的。

d、設備維護單元:為防止設備結垢、提高設備使用壽命,需配備相應化學藥劑添加(阻垢劑、清洗劑、消泡劑等)。

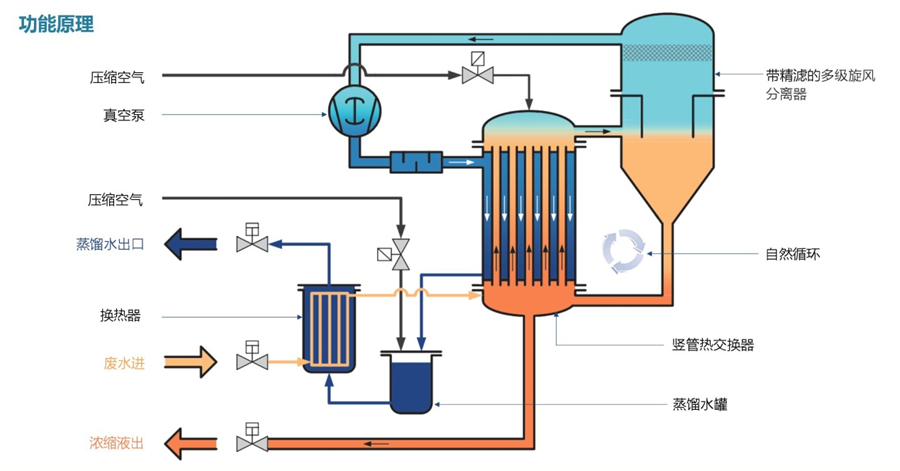

2.3設備介紹

蒸發設備結構:

現場照片:

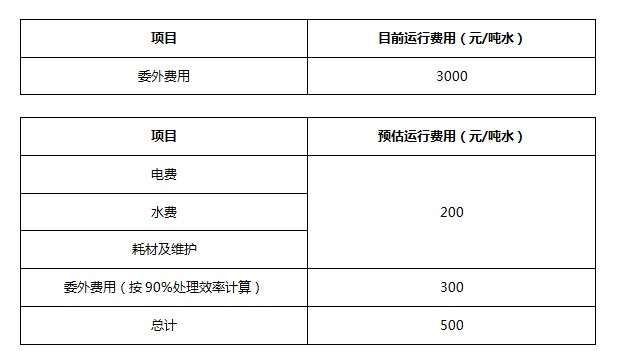

運行能耗及收益情況:

備注:該客戶每年約產生1300噸含氮廢水,如果全部委外處理大約會產生:3000*1300=650萬元,

采用我司設計的“零排放”工藝,每年運行費用大約:550*1300=71.5萬元,節約578.5萬元,在很短的時間內可收回投資成本。

結語:

目前現代機械加工工業的壓鑄等機加工行業工藝中會有脫模劑、切削液等的使用,但通常工廠該股廢水年產量會低于5000t,考慮到小水量的廢水單獨建立廢水站會產生占地大、管理成本高、效果難以有效保障等因素,結合工廠精簡管理成本的原則,安峰環保設計的“零排放”方案的有如下優勢:

A、 系統及設備自動化程度高,可完全實現“無人值守”,減少企業管理成本的負擔;

B、 系統運行極其穩定,蒸發設備內部特殊設計可有效避免蒸發過程中的“結垢”問題,配合有效的日常清洗,可穩定實現出水率在90%以上(目前最高>97%,最低>92.7%);

C、 占地面積小,可靈活設計安裝現場;蒸發設備高度集成,使得整體系統占地面積得以優化,且較于傳統的廢水處理方案,不產生諸如廢氣、現場5S等問題,可靈活設計安裝地點;

D、 運行費用低;蒸發設備采取“抽真空”降低水的沸點的方式,可有效降低能源消耗,且設備可靈活選擇熱源(電力和蒸汽均可),降低了設備的使用門檻。